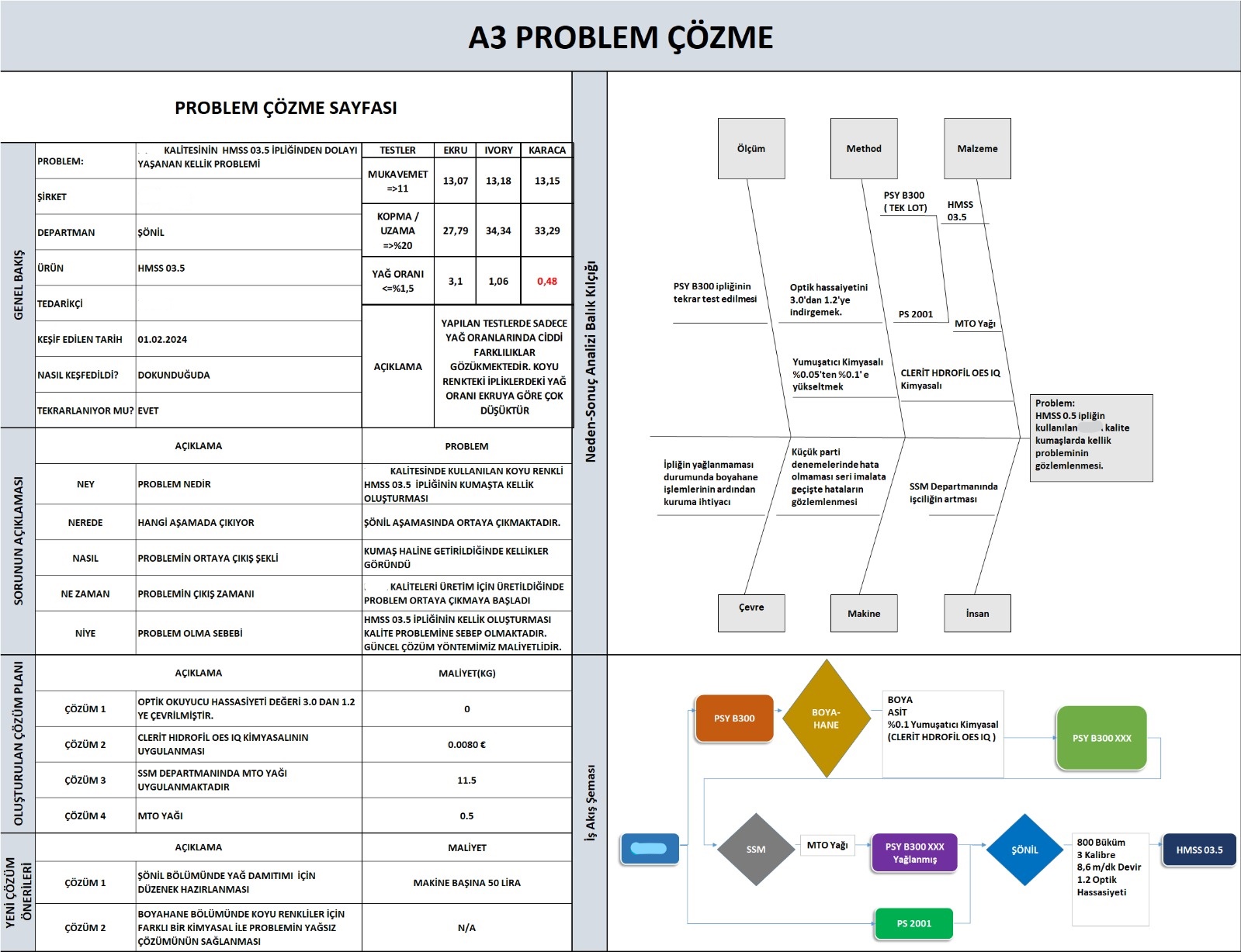

Problemin Özeti

Endüstriyel üretimde kalite sorunları, genellikle yüzeyde görünür ancak kök nedenleri prosesin derinliklerinde gizlidir. Bu vaka analizinde, şönil üretiminde karşılaşılan tekrarlayan bir kalite sorununun, A3 Problem Çözme (lean problem solving) metodolojisi ile nasıl sistematik bir şekilde ele alındığını ve kalıcı olarak çözüldüğünü inceliyoruz.

Sorun Tanımı ve Veriye Dayalı Analiz

Belirli bir iplik tipiyle yapılan üretimde gözlemlenen "kumaşta kellik" sorunu, ilk bakışta iplik kalitesine bağlansa da, A3 yaklaşımının ilk adımı problemi doğru tanımlamaktır. Analizimiz, sorunun mekanik özelliklerden değil, prosesteki yağ oranı gibi kritik bir parametreden kaynaklandığını ortaya koydu.

Balık Kılçığı (Ishikawa) diyagramı ile yaptığımız kök neden analizi, problemin tek bir olaydan değil, birikimli proses sapmalarından doğduğunu gösterdi.

1 Hafta

Uygulama Süresi

100%

Kalite İyileştirme

Uygulanan Metodoloji ve Çözümler

Amaç, problemi hızlı tespit etmek, tüm paydaşlar için görünür ve anlaşılır hale getirmek ve kalıcı şekilde ortadan kaldırmaktır. Süreç aşağıdaki adımlarla yürütülmüştür:

Problemi Net Tanımlama

A3 metodolojisi ile problem sahadan verilerle hızlı şekilde netleştirildi ve tüm paydaşlar için ortak bir anlayış oluşturuldu.

Çözüm Geliştirme

Kök neden odaklı beyin fırtınası yapıldı, en etkili ve uygulanabilir çözümler seçildi.

Uygulama & Kalıcılaştırma

Çözümler sahaya alındı, etkileri doğrulandı ve standart süreçlere entegre edildi.

Elde Edilen Sonuçlar ve Kazanımlar

- Maliyetli ve geçici müdahalelere olan ihtiyaç ortadan kaldırıldı.

- Proses şeffaflığını ve öngörülebilirliğini artırıldı.

- Problem çözme yetkinliği bireylerden bağımsız, sistem içine entegre edildi.

- Bu ürün için kalite sorunlarından kaynaklanan israfı %35 oranında azaltıldı

- Müşteri memnuniyetini önemli ölçüde arttırıldı

Daha fazla bilgi için Operasyonel Mükemmellik hizmet sayfamızı ziyaret edebilirsiniz.